Use of CO2-active BOFS binder in the production of artificial aggregates with waste concrete powder

第一作者:邓少翔

通讯作者:林忠财

其他作者:任鹏飞,姜义,邵欣

通讯单位:湖南大学土木工程学院

论文DOI:https://doi.org/ 10.1016/j.resconrec.2022.106332

论文50天下载链接:https://authors.elsevier.com/c/1eu~M_KykxhTpq

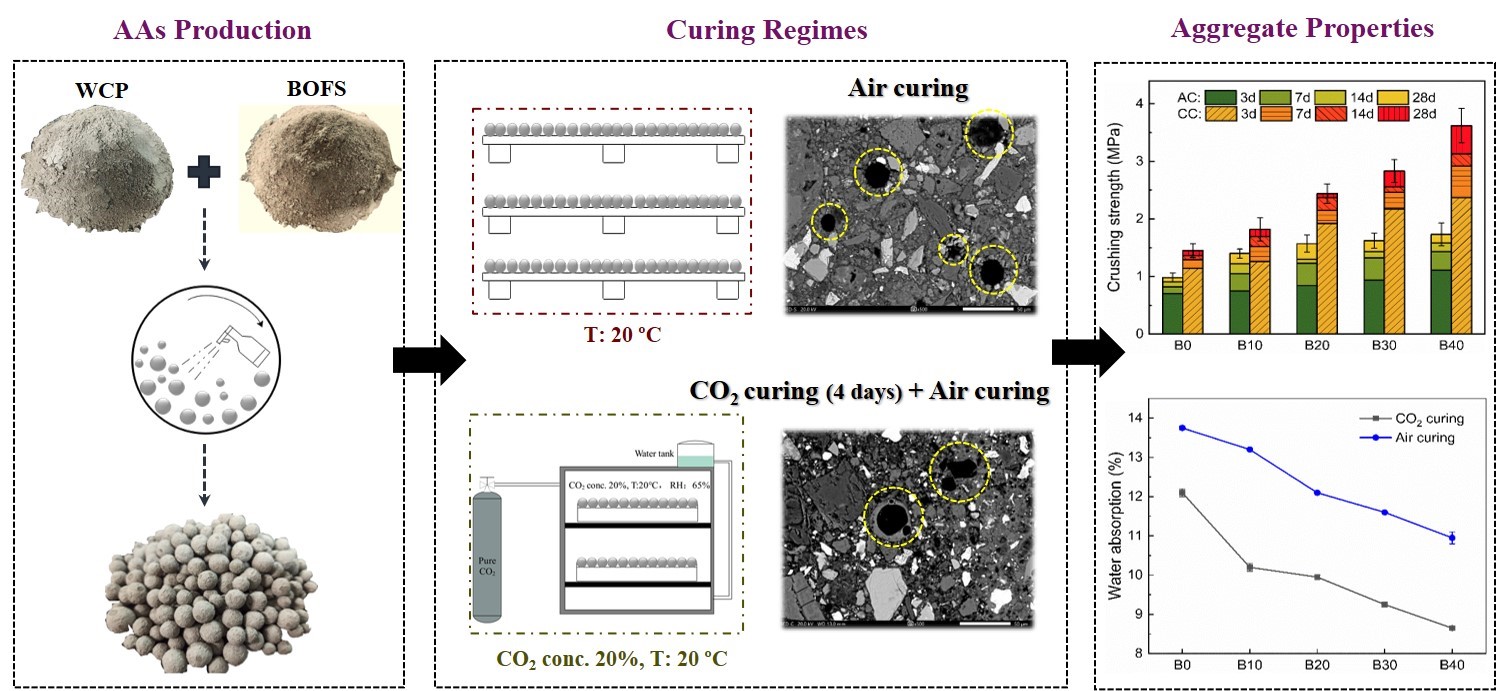

图文摘要

全文速览

混凝土再生微粉(Waste concrete powder, WCP)是制备再生骨料时产生的粒径小于150μm的粉末,有着产量大、污染严重以及利用率低等特点。利用造粒技术制备人造骨料可以大规模消纳混凝土再生微粉。然而,制备人造骨料通常需要10%-30%的水泥以提升性能,这无疑大大提高了生产成本。转炉钢渣(Basic oxygen furnace slag, BOFS)是钢铁工业的副产品,含有大量的游离氧化钙及硅酸盐,其碳化产物具备较高的胶凝性能,因此可用来代替水泥。基于以上背景,本文研究了利用转炉钢渣代替水泥作为粘结剂制备人造骨料的可行性,重点分析了转炉钢渣掺量以及养护方式(普通养护和碳化养护)对于人造骨料性能的影响。结果表明转炉钢渣可作为粘结剂代替水泥制备人造骨料,且制备得到的人造骨料物理性能与传统使用20%水泥的人造骨料相当甚至更优。转炉钢渣掺量每增加10%,人造骨料的单颗强度提高3.2%-42.9%,孔隙率降低7.4%-31.2%。碳化养护导致转炉钢渣生成CaCO3和C-S-H,进而提高人造骨料单颗强度高达109%,吸水率降低22%。生命周期评价的结果显示,利用转炉钢渣作为粘结剂制备人造骨料与传统使用水泥作为粘结剂相比,人造骨料的全球变暖潜力下降了25%。

- 试验配比

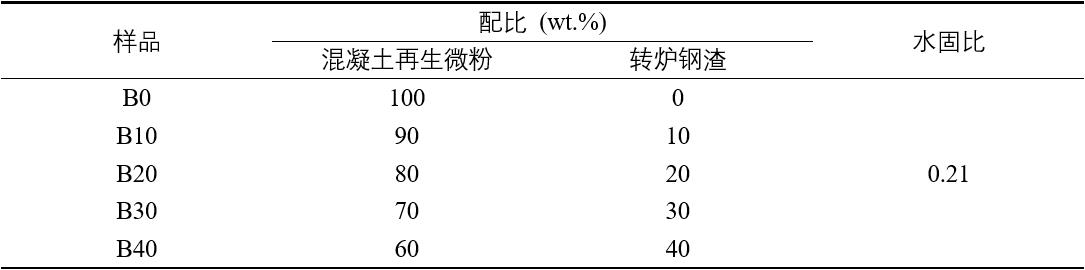

表1 人造骨料试验配比

试验中采用两种不同的养护方式对人造骨料进行养护,即普通养护(Air curing,简称AC)和碳化养护(CO2 curing,简称CC)。前者是指造粒结束后将骨料置于实验室环境中进行养护至28天,温度控制为"20±1℃" ,湿度为60%;后者是指将骨料置于碳化箱养护4天,然后转移至实验室环境直至28天,碳化箱条件设置为:二氧化碳浓度20%,温度控制为"20±1℃",湿度为60±5%。

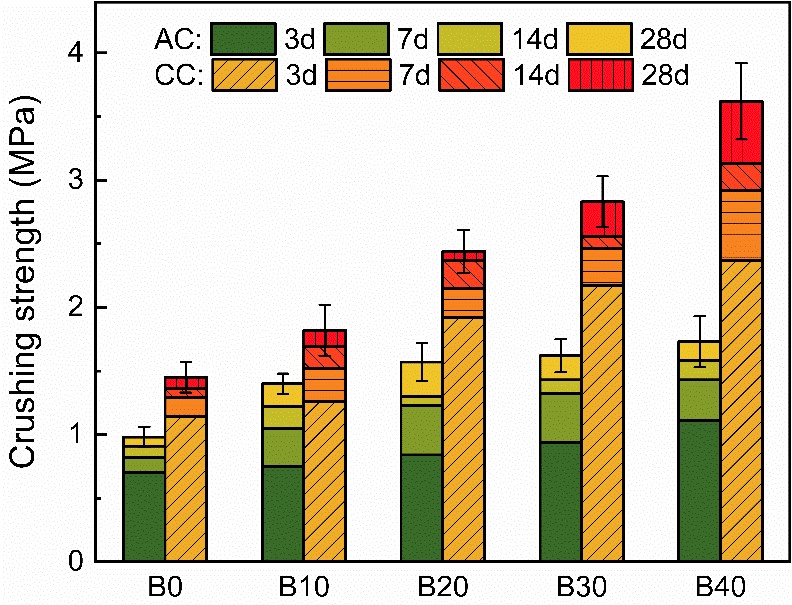

- 单颗强度

不同龄期的人造骨料单颗强度如图1所示。从图中可以看到,添加转炉钢渣作为粘结剂的骨料强度都比对照组要高,说明转炉钢渣作为粘结剂能够提高人造骨料的强度。这是因为转炉钢渣中的C2S和C3S能够水化和碳化生成C-S-H。转炉钢渣掺量每提高10%,普通养护和碳化养护的骨料强度分别提高3.2%-42.9%和15.8%-34.3%。此外,由于二氧化碳激发转炉钢渣能够生成CaCO3和C-S-H,当转炉钢渣掺量相同时,碳化养护的骨料强度比普通养护的骨料强度高30%-109%。对比B40和B0可以发现,碳化养护可以显著提高人造骨料的强度(碳化养护增长150%,普通养护增长77%)。这是因为当转炉钢渣没有被二氧化碳激发时,普通养护条件下人造骨料的强度主要取决于混凝土再生微粉和转炉钢渣中C2S和C3S的水化。

图1 不同龄期人造骨料单颗强度

- 人造骨料性能对比

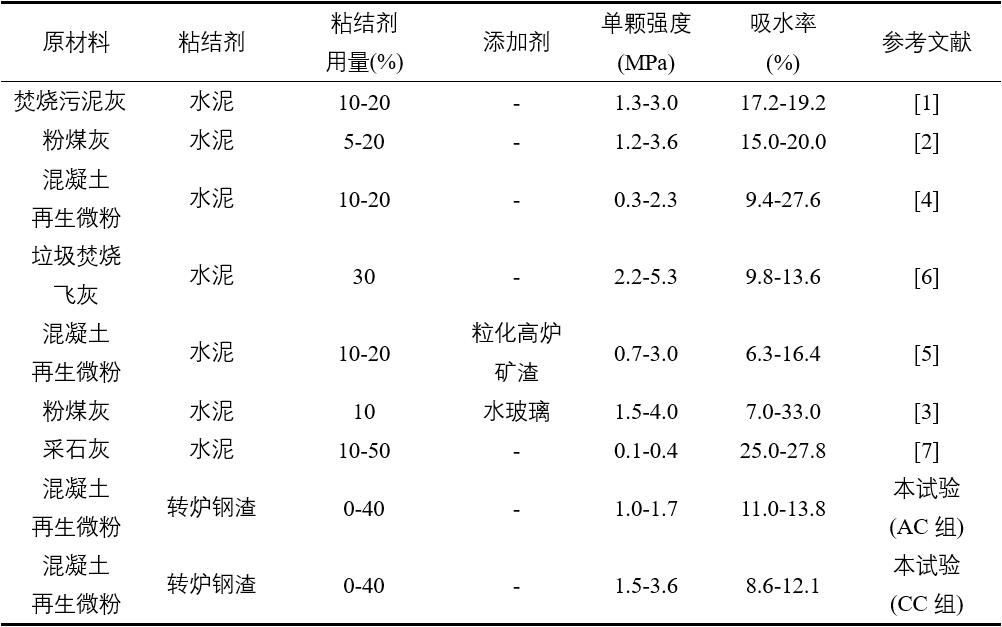

本试验中利用转炉钢渣作为粘结剂和混凝土再生微粉制备的人造骨料的物理性能与历史文献中使用水泥作为粘结剂的骨料性能进行对比(如表2所示)。在前人的研究中,制备人造骨料的原材料主要包括:焚烧污泥灰[1]、粉煤灰[2, 3]、混凝土再生微粉[4, 5]、垃圾焚烧飞灰[6]以及采石灰[7]等。从表2可以看出,利用5%-30%水泥作为粘结剂制备的人造骨料强度在0.3MPa-4.0MPa、吸水率在6.3%-33.0%之间,而本试验中利用转炉钢渣作为粘结剂辅以碳化养护制备得到的人造骨料可以实现相当甚至更优的物理性能(强度1.5MPa-3.6MPa、吸水率8.6%-12.1%)。此外,本试验中制备的人造骨料性能甚至比历史文献中报道的使用火山灰材料或水玻璃增强的骨料还要好[5]。

表2 本试验中人造骨料与历史文献中使用水泥作为粘结剂的人造骨料的性能对比

- 热重分析

表3 人造骨料二氧化碳吸收率(单位:%)

注:整体是指研磨整颗骨料用于热重测试,而外壳与内核指骨料外壳和内核区域的粉末用于热重测试。

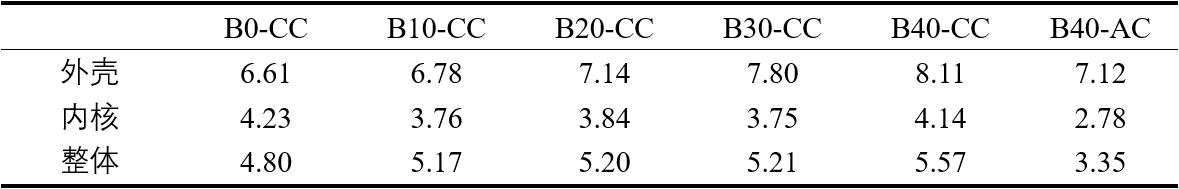

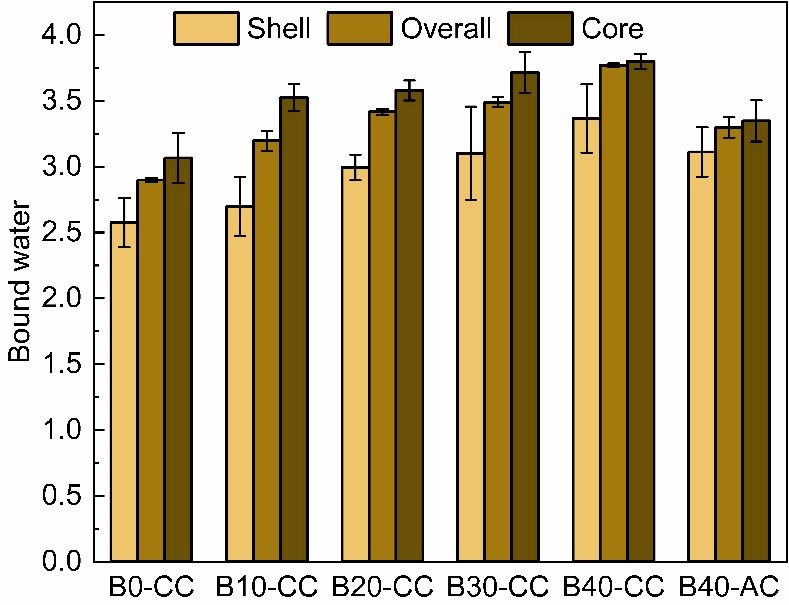

人造骨料结合水的含量如图2所示。提高转炉钢渣的掺量提高了骨料内核、外壳和整体的结合水量,提高幅度分别为23.9%、30.7%和30.1%。对比B40-CC和B40-AC可知,碳化养护能够提高骨料的C-S-H的含量。这是因为转炉钢渣中的C3S能够与二氧化碳反应生成C-S-H。此外,由于骨料外壳中更多的C-S-H与二氧化碳反应生成CaCO3,所以各组样品外壳中的结合水的含量较内核中的少。

图2 人造骨料结合水含量(单位:%)

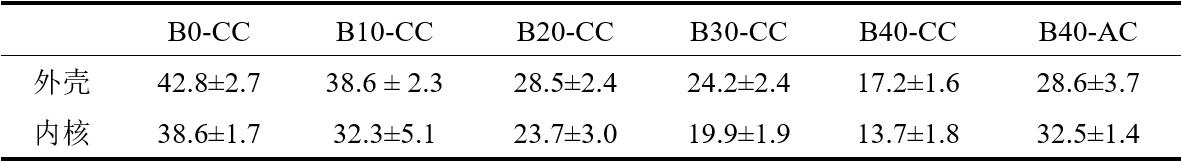

- 孔隙率分析

表4是背散射电子图像分析得到的孔隙率结果。碳化养护人造骨料的外壳和内核的孔隙率均随着转炉钢渣掺量的增加而降低。转炉钢渣掺量每提高10%,骨料外壳和内核的孔隙率分别降低7.4%-28.9%和16.0%-31.2%。这是因为转炉钢渣与二氧化碳反应生成CaCO3和C-S-H从而填充孔隙。对比碳化养护的骨料可以发现,外壳的孔隙率始终比内核要高。这主要是因为骨料的外壳中更多的C-S-H被碳化,而C-S-H与二氧化碳反应时,固体体积降低,从而导致孔隙率升高。对比B40-AC和B40-CC可以发现,碳化养护导致骨料外壳和内核的孔隙率分别降低了39.8%和57.8%,证明了碳化养护可以提升人造骨料微观结构的密实度。

表4 人造骨料外壳和内核孔隙率

- 生命周期评价

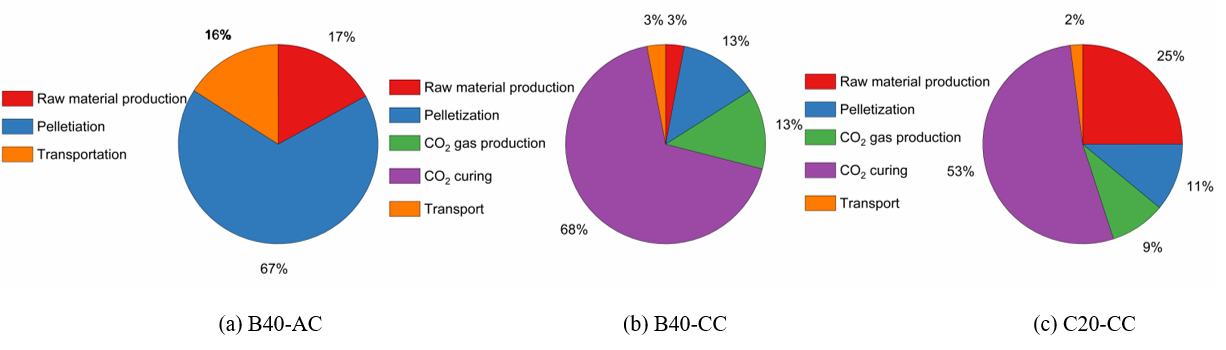

根据历史文献,制备人造骨料通常需要使用10%-20%的水泥以保证产品具有较好的性能。为了比较使用水泥和转炉钢渣作为粘结剂制备人造骨料对环境的影响,使用20%的水泥和80%的混凝土再生微粉制备的碳化人造骨料被定义为对照组(记为C20-CC)。图3和图4为制备人造骨料不同过程全球变暖潜力占比及其详细数据。从图3可以看到,对于普通养护的骨料而言,人造骨料制备过程的碳足迹占比最大。相反地,对于碳化养护的骨料,碳化养护过程的二氧化碳当量占比最高,主要原因是碳化养护4天需要消耗大量的电能。与B40-CC相比,C20-CC原材料生产的碳足迹占比第二且数值为B40-CC的十倍。这是因为水泥的生产过程中会排放大量的二氧化碳。值得注意的是,利用转炉钢渣作为粘结剂制备人造骨料的碳足迹比传统使用水泥低25%。这进一步证明了利用转炉钢渣作为粘结剂制备人造骨料不仅可以获得优异的性能,而且可以减小对环境的影响。

图3 人造骨料制备各过程全球变暖潜力占比

图4 人造骨料全球变暖潜力

- 作者简介

邓少翔,湖南大学土木工程学院,硕士研究生,主要研究方向固体废弃物碳化及资源化利用,绿色人造骨料。以第一作者在Resources, Conservation and Recycling发表论文1篇。

邮箱:sxdeng@hnu.edu.cn

参考文献:

[1] Tang P., Xuan D., Li J., et al. Investigation of cold bonded lightweight aggregates produced with incineration sewage sludge ash (ISSA) and cementitious waste. Journal of Cleaner Production, 2020, 251: 119709

[2] Gesoğlu M., Güneyisi E., Öz H. Ö. Properties of lightweight aggregates produced with cold-bonding pelletization of fly ash and ground granulated blast furnace slag. Materials and Structures, 2012, 45(10): 1535-1546[3] Gesoğlu M., Özturan T., Güneyisi E. Effects of fly ash properties on characteristics of cold-bonded fly ash lightweight aggregates. Construction and Building Materials, 2007, 21(9): 1869-1878

[4] Shi M., Ling T.-C., Gan B., et al. Turning concrete waste powder into carbonated artificial aggregates. Construction and Building Materials, 2019, 199: 178-184

[5] Jiang Y., Ling T.-C., Shi M. Strength enhancement of artificial aggregate prepared with waste concrete powder and its impact on concrete properties. Journal of Cleaner Production, 2020, 257: 120515

[6] Colangelo F., Messina F., Cioffi R. Recycling of MSWI fly ash by means of cementitious double step cold bonding pelletization: Technological assessment for the production of lightweight artificial aggregates. Journal of Hazardous Materials, 2015, 299: 181-191

[7] Gunning P. J., Hills C. D., Carey P. J. Production of lightweight aggregate from industrial waste and carbon dioxide. Waste Management, 2009, 29(10): 2722-2728